-

『勇気ある挑戦』をコーポレートスローガンとして、1970年創業と後発ながら既成概念にとらわれないものづくりで業界を切り開いて来たコタニの挑戦の歴史をご紹介します。

鍛造業界においては、客先に決められた製品形状を、いかに歩留り良く少ない材料で、安価に鍛造できるかが勝敗の明暗を分けることになります。またその製造方法はアイデアと工夫次第で無限により良い方法を見つける事ができるのも鍛造の魅力です。

ここではコタニが社運をかけて挑戦してきた歴史の一端を紐解いて見たいと思います。 -

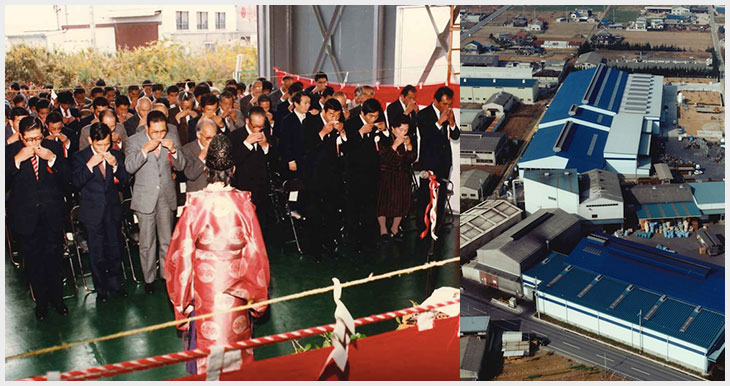

1970年に小谷正博(現会長)により創業されたコタニは(当時小谷鍛工所)、創業後約10年となる1982年には売上高10億円を達成し、月産80万個を超えるなど、一つの節目を迎えていた。第二工場を建設して生産ラインを拡張し、家族三人で立ち上げた町工場は従業員も30名を超え、更なる飛躍を目指して活気あふれる中小企業へと成長を遂げていた。

-

翌1983年には同業他社に先駆けて温間鍛造を実現(1000トン5工程温間プレス導入)。

これは当時一部のメーカー以外では実現できていなかった温間(約950℃前後)温度域で鍛造するというもので、熱間(約1200℃前後)温度域での鍛造に比べ、金型への熱ストレスが少なく(金型摩耗などの熱疲労が少ない)、製品精度向上、金型コスト低減などメリット多い工法であった。

新しい工法の開発に試行錯誤の連続であったが、業界の常識を覆す考え方でようやく開発に成功、業界を一気に塗り替える決意でこの投資にコタニは社運をかけた。 -

ところがこの工法で新製品を売り込むべく頼りにしていた客先への受注が進まない。工法が画期的過ぎて客先への理解が得られなかったのである。鍛造には材料である鋼の成分についての問題が常につきまとうが、コタニの新工法では客先指定の材料を使用すると欠陥が生じることが判明、新工法の魅力は十分理解しつつも、材料を変更してまでコタニの製品を採用するところまで話が進まなかったのである。

-

新工法の開発から二年、「今年中に受注が決まらなければ資金繰りが行き詰まる」そういう気持ちで迎えた1985年、ようやく他の客先から大口受注が舞い込む。コタニとしては取引の無かった新規の客先で、国内で唯一コタニより先に温間鍛造を実現していたメーカーからの受注であった。ダメもとで訪ねた客先の担当者から、コタニ同様の工法を何度もトライしては失敗していたことを聞かされる。温間鍛造に対しても理解があり、また自分たちでも開発しようとしていた工法をコタニが先に実現したということで話はトントン拍子に進んだ。客先の需要数を全てコタニへの外注に切り替えるという話に発展し、コタニは一気に飛躍への道を駆け上がることとなる。

-

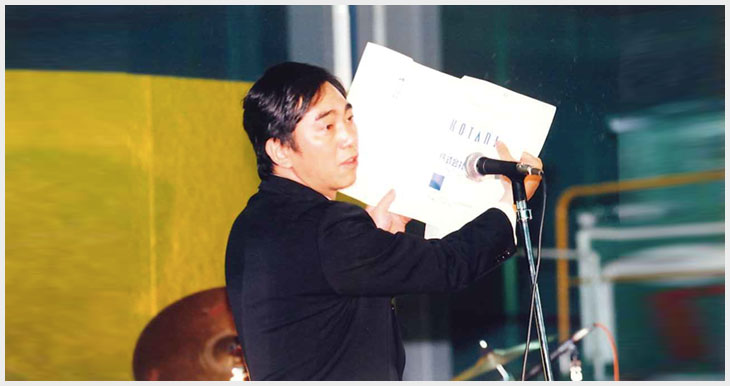

コタニの新工法が採用されたことで、他のメーカーの流れも一変する。1986年、1987年と次々に客先が採用を決定し、国内ベアリング市場をほぼ独占することになる。1988年にはコタニ第一号となる工法特許を取得し、世界大手ベアリングメーカーであるSKF、FAG、SNRから年間約5億円規模の売上を獲得するなど、コタニにとって第一次成長と呼べる時代の幕開けであった。

-

国内市場を独占し、初の海外遠征で大口受注を獲得したHub1(第一号特許工法)であったが、過去の成功(特許)にしがみついていてはジリ貧になるとの危機意識から、自動車部品市場への進出(ベアリングからの脱却)を決意。事実、後にHub1はHub2(第二世代)、Hub3(第三世代)へと進化し、コタニ特許工法による強みは薄れることとなる。

-

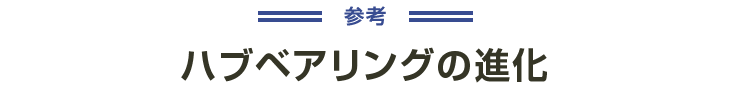

ハブ第一世代(左)。従来の2個のベアリングを一対で使うタイプからダブルボールの一体型タイプへと進化。コタニはこれの鍛造工法により工法特許を取得し、市場を独占した。

その後、ハブベアリングは第二、第三世代(右)へと進化。ホイールハブのフランジ部と一体になり組付け性アップ。一方で形状が複雑になり、コタニ特許技術が活かせなくなった。 -

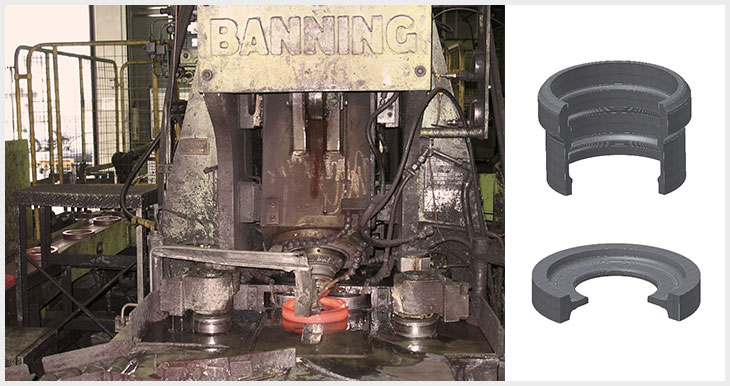

ベアリングから自動車部品(オートマ部品)へと舵を切ったコタニは、トランスミッションの多段化と主流となりつつあるFF車をターゲットとしてオートマミッションギア、大径ディファレンシャルギアの工法開発に着手する。1993年に1600トン熱間5工程プレス、バニング社のローリング機を導入し、新工法の開発にあたることとなる。

-

発端はとある自動車メーカーからの開発募集であった。自動車メーカーが新モデルを開発する際、部品メーカーに対して共同開発を持ちかける事は良くある。ただこの新しいタイプのトランスミッションの開発に対しては、応えられる鍛造メーカーが他になく、コタニとしても方針を自動車部品市場への進出に舵を切ったところであったため、一か八かで思い切ったアイデアをぶつけてみたところ、それが採用されたのである。

しかし開発は難航する。ベアリングのビジネスとは異なり、自動車にはモデルチェンジの立ち上げ計画が細かく決められており、遅れることは許されない。コタニとしても不慣れな新規設備のため開発は遅れ、客先はモデルチェンジと同時に量産がスタート、更に円高で特許品のHub1ベアリングの輸出が完全ストップとなり、売上の低迷と開発コスト増大のダブルパンチで二度目の危機を迎えていた。 -

当時は現在常識となっている鍛造シミュレーションソフトなどなく、粗形状を削り出しで製作し、これをローリング機で引き延ばす、というトライを何度となく繰り返し、ようやくローリングの開発が成功。次に前形状の鍛造を同様にトライを繰り返す、という試行錯誤の連続の日々。1年かかってようやく開発に成功したかと思えば、今度は受注が決まらない、という先行投資が常識の鍛造業界にあって、常に資金繰りをにらみながらの挑戦であった。

そうこうする内、ようやく他の自動車メーカー3社から一気に受注が舞い込む。自動車メーカーは客先によって個性が異なるが、新規業者の採用には慎重なため、ここまでに4〜5年の歳月を費やしていた。1994年には2号、3号の特許を相次いで取得。工場も拡張され、コタニの技術力はここに確立された。 -

その後コタニは7つの工場にまで拡張され、最新設備も相次いで導入するなど積極的な事業展開を行っている。2014年には中国子会社を設立、更なる海外展開に向けて着実に歩みを進めている。

一方、技術開発部隊は新たな工法の開発に着手、特殊工法を活かした鉄道ベアリング事業への展開など、業界の歴史に更なる一ページを飾るべく挑戦は続く。

『鍛造は知恵とアイデアと工夫次第で業界をひっくり返すぐらいの大きな開発をやれる、それが鍛造の醍醐味』、コタニの勇気ある挑戦はまだまだ続く。